宋翔宇1 李翠芬1 李莹1 王林山2 翟晓辰2

(1.河南省岩石矿物测试中心;2.河南绿金化工有限公司)

摘要:对绿金牌的新型环保浸金剂进行了全泥炭浆提金工艺的条件试验研究,并在100吨/日规模的全泥炭浆厂进行了全流程工业应用试验。试验结果表明,该绿金牌新型浸金药剂与氰化钠的浸出效果基本一样,工业试验中金的浸出率可以达到92%以上。对尾渣的有害性分析结果表明,该药剂的干排尾渣中氰化物含量远远低于氰化浸出工艺的干排尾渣,符合环保标准。

Experimental study and application of a new gold leaching reagent

Song Xiangyu1 Li Cuifen1 Li Ying1 Wang Linshan2 Zhai Xiaochen2

(1.Henan Province Rock & Minerals Testing Center, Zhengzhou 450012, <st1:country-region w:st="on">China.

2. Hennan Green-gold Chemical Co., LTD)

Absract: Process conditions experiments were carried out on a new environmentally friendly gold-leaching reagent named Lvjin, and the reagent was applied in a 100t/d concentrator of whole-ore CIP process. Experimental results showed that the gold-leaching ability of reagent is the same as sodium cyanide, basically. The leaching rate of gold can reach more than 92% in industrial test. According to the hazard analysis results of the tailings, compared with cyanide process, the cyanide content in tailings is extremely low, and accord with environmental protection requirement.

Keywords: gold-leaching reagent; sodium cyanide; gold; leaching.

1.前言

金矿石从矿物组成上可大致划分为硫化矿和氧化矿两大类。在黄金矿山生产技术中,对硫化矿主要采用“浮选/重选+金精矿焙烧+氰化提金”工艺;而对于氧化矿,应用最多的就是全泥氰化和堆淋工艺。毫无疑问,这些工艺一直都在大量使用氰化钠作为浸金剂。

由于氰化提金工艺中使用的氰化钠是剧毒物品,生产应用中经常发生由于使用不当引起的伤害人畜生命、污染水系、影响稻麦和其它农作物生产等事故。所以,世界各产金国对非氰浸金药剂开展了大量的研究,希望找到一种低毒、高效、稳定、可以替代氰化物的药剂。截止目前,已报道的非氰浸金药剂有十余种,主要工艺可分为两大类:①在酸性介质中提金,如硫脲法[1-4]、水氯化法[5-7]、溴化法[8-10]、碘化法[11-13]、硫氰酸盐法[14-16]等;②在碱性介质中提金,如多硫化物法[17,18]、硫代硫酸盐法[19-21]、石硫合剂法(LSSS)[22-24]等。在这些非氰提金工艺中,以硫代硫酸盐法、硫脲法、溴化法、碘化法最具代表性,但这些工艺都不同程度存在药剂价格较高,耗量大,生产成本高,工艺过程不够稳定、设备腐蚀严重等缺点而没有被生产大规模采用[25]。

本次研究针对一种商标为“绿金”牌的新型环保浸金剂产品,进行了应用研究,详细地研究了该新型药剂浸金工艺的条件,并探讨了工业应用情况。实践证明,该新型浸金剂与氰化钠相比,具有环保低毒、浸出速度快、浸出率高,综合生产成本低、环境友好等优点,在目前黄金矿山生产工艺中,可以替代剧毒氰化钠进行浸金,具有较高的推广应用价值。

2.试验部分

2.1原矿性质

试验所用矿石取自灵宝市金源矿业有限公司大湖金矿,为低硫含金氧化矿,金品位4.61 g·t-1,其他主要化学成分见表1。经光片、薄片鉴定和XRD分析,矿石的物质组成及含量见表2。

表 1 原矿多元素分析( %,质量分数)

Table 1 Multi-elements analysis results of raw ore ( %,mass fraction)

|

项 目 |

Au* |

Ag* |

Cu |

Pb |

Zn |

S |

TFe |

|

含 量 |

4.61 |

2.34 |

0.045 |

0.19 |

0.004 |

0.15 |

4.27 |

|

项 目 |

K2O |

Na2O |

MgO |

CaO |

SiO2 |

Al2O3 |

As |

|

含 量 |

3.67 |

0.58 |

0.62 |

0.67 |

76.93 |

5.73 |

0.0047 |

注:表中带*者单位为×10-6。

表2 矿石中主要矿物组成及含量 ( %,质量分数)

Table 2 The main mineral composition and content in the ore ( %,mass fraction)

|

矿物成分 |

石英 |

钾长石 |

斜长石 |

云母 |

绿泥石 |

|

矿物含量 |

64 |

20 |

5 |

3 |

2 |

|

矿物成分 |

方解石 |

白云石 |

高岭石 |

黄铁矿 |

其它 |

|

矿物含量 |

2 |

1 |

1 |

1 |

1 |

2.2试验设备与药剂

采用RK/2QM型Φ250×100球磨机进行磨矿;采用充气量、转速及温度可调的XJT—80(Ⅲ)型浸出搅拌机进行全泥氰化试验;冷热恒温箱用于进行不同温度的浸出试验;Φ200/120圆盘真空抽滤机进行固液分离及洗涤;用美国PerkinElmer公司生产的PE-PinAA-CLE900原子吸收光谱仪进行石墨炉原子吸收法分析金,pH值用德国FE20-FiveEasyTM pH计测定;SX-4-10电阻炉用于浸渣中金含量的测定。

新型浸金剂取自河南绿金化工有限公司(绿金牌),为白色固体粉末,主要成分经检测为含有NH4+、Na+、-C-S、-C-N等键的有机混合物;氧化钙为工业级,用于调节矿浆pH;浸金试验用水为自来水。

2.3试验方法

实验样品破碎到-2mm,然后用RK/2QM型Φ250×100球磨机进行磨矿,磨矿细度为-0.074mm90%,然后,采用可调式XJT—80(Ⅲ)型浸出搅拌机在5L的浸出槽中进行搅拌浸出。试验样品的全泥氰化均进行如下操作:将1000 g试验样品(-2 mm)和1000 ml水一起加入球磨机进行湿式磨矿,得到的磨矿产品用1000 ml水洗入搅拌浸出槽中,控制浸出过程液固比为2:1。搅拌浸出一定时间后,抽取试验样品,过滤、洗涤(用浓度0.5 %(w/v)的NaOH溶液洗涤滤饼4~5次),干燥,分析浸渣中Au品位,用下式(1)计算Au浸出率:

![]()

3.结果与讨论

固定磨矿细度为-0.074mm90%、浸出槽搅拌速度为1140 r/min,考察了矿浆pH值、浸出剂浓度、矿浆浓度、浸出时间和温度对新型浸金剂浸出效果的影响;新型浸金剂对后续碳吸附工艺的影响;并对尾液和尾渣进行有害性检测。

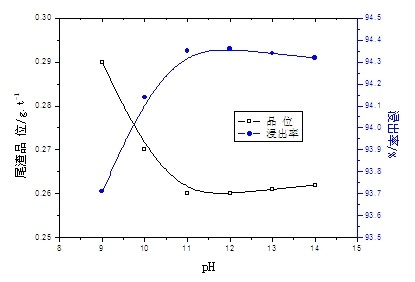

3.1矿浆pH值对金浸出率的影响

用石灰将矿浆pH分别调至9、10、11、12、13和14进行浸出试验,矿浆浓度为35%,浸金剂浓度保持0.05%-0.1%, 25℃恒温,充气量0.6m3/L·h,浸出时间为24小时。浸出结果如图1所示。浸出试验结果表明,碱性状态下pH对该新型浸金剂的浸金效果有一定影响,但影响不太大。pH保持在11-12之间,效果最好。

图1 矿浆pH对浸出效果的影响

Fig.1 Effects of pH on leaching results

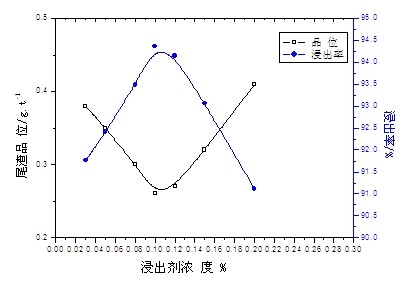

3.2浸出剂浓度对金浸出率的影响

用石灰将矿浆pH调至11,矿浆浓度为35%,浸金剂浓度分别保持0.03%、0.05%、0.08%、0.10%,0.12%、0.15%和0.20%,25℃恒温,充气量0.6m3/L·h,浸出时间为24小时。浸出结果如图2所示。浸出试验结果表明,该新型浸金剂的使用浓度在0.03%-0.2%范围内都是有较好效果的,以0.1%左右时效果最好;另外,该药剂并非使用浓度越高越好,使用浓度超过0.12%时,浸出效果会变差。根据以往经验,氰化钠的使用浓度超过0.15%时,浸出效果也会变差。

图2 浸出剂浓度对浸出效果的影响

Fig.2 Effects of leaching-agent concentration on leaching results

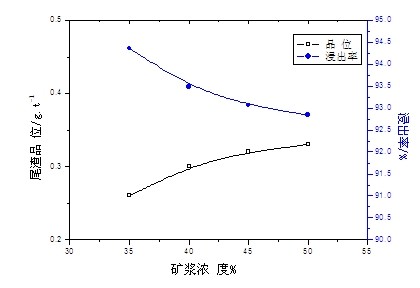

3.3矿浆浓度对金浸出率的影响

用石灰将矿浆pH调至11,浸金剂浓度为0.1%,矿浆浓度分别保持35%、40%、45%、50%,25℃恒温,充气量0.6m3/L·h,浸出时间为24小时。浸出结果如图3所示。

浸出试验结果表明,该新型浸金剂的使用浓度在35%-50%范围内都有较好浸出效果,相对来说,矿浆浓度越稀浸出效果越好,和氰化钠浸出性质基本一致。

图3 矿浆浓度对浸出效果的影响

Fig.3 Effects of slurry concentration on leaching results

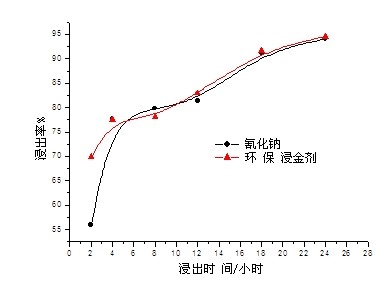

3.4浸出时间对金浸出率的影响

浸金剂分别用氰化钠和绿金牌环保浸金剂,进行浸出时间与效果的对比试验。用石灰将矿浆pH调至11,浸金剂浓度均为0.1%,矿浆浓度35%,25℃恒温,充气量0.6m3/L·h,浸出时间在24小时内间隔取样,分析浸渣品位。浸出结果如图4所示。从浸出结果可知,该环保型浸金剂浸金速度较氰化钠快,特别是在前4个小时的起始阶段。该新型浸金剂的总体浸出效果稍优于氰化钠。

图4 浸出时间对浸出效果的影响

Fig.4 Effects of leaching time on leaching results

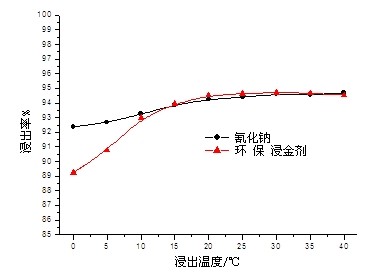

3.5浸出温度对金浸出率的影响

为了考察温度对该新型浸金剂作用效果的影响,在恒温箱内进行了不同温度条件的浸出试验。用石灰将矿浆pH调至11,浸金剂浓度均为0.1%,矿浆浓度35%,浸出时间24小时,充气量0.6m3/L·h,浸出环境温度在0℃~40℃进行变化,浸出结果如图5所示。从试验结果可知,该新型浸金剂在摄氏10℃以下时浸出效果不如氰化钠,随温度降低浸出效果变差,这时需要适当增加用量;当浸出温度在摄氏10℃以上时,则浸出效果可以比美氰化钠,甚至稍优于氰化钠。

图5 浸出温度对浸出效果的影响

Fig.5 Effects of temperature on leaching results

3.6充气量对金浸出率的影响

根据资料,正常状态下,氧在氰化溶液中的溶解度为7-8 mg/l[26]。浸出作业当氰化物浓度大于0.03%时,金溶解速度主要由矿浆中溶解氧浓度决定[27]。从实际生产工艺情况看,氰化物与氧的理想摩尔比为 6∶1,充足的氧气能保证氰化浸出生产过程正常进行,并能取得良好的技术指标[28]。

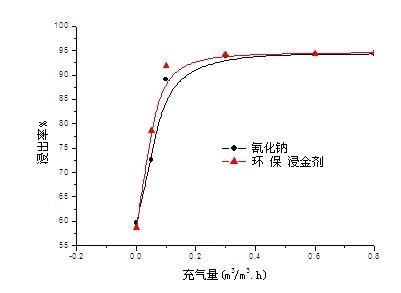

为了考察充气量对该新型浸金剂浸金效果的影响,进行了不同充气量条件的浸出试验,并与氰化钠做对比。用石灰将矿浆pH调至11,浸金剂浓度均为0.1%,矿浆浓度35%,浸出时间24小时,环境温度25℃,充气量在0~0.8m3/m3·h,浸出结果如图6所示。

从试验结果可知,该新型浸金剂在不充气状态下,和氰化钠一样浸出率很低,在0-0.3 m3/m3·h范围内,随充气量增加浸出率迅速提高,当充气量大于0.3 m3/m3·h后,继续增加充气量,则浸出率增加很小,基本保持一致水平。

图6 充气量对浸出效果的影响

Fig.6 Effects of air amount on leaching results

3.7新型浸金剂对炭浆提金工艺的影响

为了考察该新型浸金剂对全泥炭浆提金工艺流程的影响,由河南绿金化工有限公司提供新型浸金剂产品,我们在灵宝三联矿业有限公司的100t/d规模的炭浆厂进行了为期10天的工业应用试验,并与氰化钠生产时的浸出情况进行对比。工业试验参数条件:矿浆浓度40-45%、磨矿细度-200目85-90%、石灰调矿浆pH为10-11,浸金剂浓度均为0.1%,试验结果见表3。试验数据为流程稳定后连续运转72小时的平均结果。

表3新型浸金剂工业试验指标

Table 3 Industrial test index of a new type of gold leaching reagent

|

浸出剂 |

原矿金品位 (g/t) |

尾渣金品位 (g/t) |

贫液品位 (g/m3) |

金浸出率 (%) |

金吸附率 (%) |

药剂消耗 (g/t) |

|

氰化钠 |

3.39 |

0.27 |

0.005 |

92.04 |

99.89 |

920 |

|

环保浸金剂 |

3.64 |

0.29 |

0.005 |

92.03 |

99.78 |

840 |

由表3的工业试验结果可知,在相同工艺条件下,使用该新型浸金剂和使用氰化钠得到的浸出指标基本一致,该药剂稳定性很好,浸出率和吸附率均不逊于氰化钠。

3.8尾渣有害性检测

在氰化提金的工业生产中,尾渣中剧毒氰根的存在是令人头疼的事情,即使采用洗涤过滤后干法排放,仍然需要考虑雨季尾矿库排水的处理问题,许多大型金矿炭浆厂为此花费巨资建设尾矿库事故废水处理站,造成生产成本增加。为了考察该新型浸金剂在尾渣中的赋存情况,我们取100t/d规模的工业试验过程中产生的尾渣,进行有害性检测,并和氰化钠浸金尾渣进行对比。尾矿浆经过浓缩、压滤和二遍洗涤,滤液和洗涤液返回系统循环利用,滤渣干排入尾矿库。试验从尾矿库中将滤渣取出,用蒸馏水配置成50%质量浓度的矿浆,搅拌浸泡72小时,澄清后取上清液进行有害性检测,检测结果见表4。

表4新型浸金剂浸金尾渣的有害性分析结果 /mg·L-1

Table 4 Hazardous analysis results of leaching residue by a new reagent /mg·L-1

|

项目 |

pH |

NH4+ |

Na+ |

CN- |

CL- |

Fe3+ |

Fe2+ |

|

氰化钠 |

9.2 |

0.02 |

0.45 |

0.57 |

0.02 |

26 |

0.1 |

|

环保浸金剂 |

9.3 |

0.06 |

0.32 |

0.06 |

0.09 |

28 |

0.1 |

|

项目 |

HCO3- |

CO32- |

S2- |

As3+ |

Cr6+ |

Hg |

P |

|

氰化钠 |

0.33 |

0.24 |

0.02 |

0.003 |

<0.01 |

0.0003 |

0.012 |

|

环保浸金剂 |

0.48 |

0.39 |

0.04 |

0.003 |

<0.01 |

0.0003 |

0.013 |

|

项目 |

SSC(悬浮物) |

COD(化学需氧量) |

|

|

| ||

|

氰化钠 |

187 |

36 |

|

|

| ||

|

环保浸金剂 |

204 |

28 |

|

|

| ||

由表4的检测结果可知,氰化钠浸出尾渣中还含有较高的氰根,配制成50%浓度的矿浆中氰根浓度还达到0.57 mg/L,这说明氰化尾渣即使洗涤过滤后干排入尾矿库,若不处理,遇雨水后仍能形成超标氰化钠溶液,不经处理不能排放;而该环保浸金剂浸出尾渣中氰根很低,配制成50%浓度的矿浆中氰根浓度仅有0.06 mg/L,几乎检测不到,干排到尾矿库后可以放心堆存,与雨水不会形成有危害的含氰废水。其它有害成分也都极低。

4.结论

(1)针对氧化型金矿的浸出工艺,本次研究从矿浆pH、矿浆浓度、浸金剂浓度、浸出温度、充气量、浸出时间等多个方面对该“绿金牌”浸金剂浸金效果进行了考查,浸出效果基本与氰化钠一致,金回收率和药剂消耗均不逊于氰化钠。

(2)由于工业试验的期限较短,该药剂长期循环使用情况,尚需进一步在生产过程中进行考查。

(3)对尾渣的危害性分析表明,应用该药剂生产的尾矿干排后氰化物含量极低,对环境没有危害,从环保角度讲,值得大力推广。

参考文献:

[1] 郭观发,胡岳华,邱冠周.硫脲提金理论研究—金溶解动力学[J].黄金,1994,15( 9): 30~33

[2] 张箭,兰新哲. 用硫脲提取金银的方法:中国.9210592.0[P].1992.07.21

[3] 李德良,唐鹤,夏畅斌等.一种温和的硫脲浸金工艺研究[J].湿法冶金,1998,68(4):7~10

[4] Eisele J A,Hunt A E,Lampshire D L.氰化钠与硫脲浸取金银矿的比较. 国外金矿选冶技术新发展[M].兰州:兰州大学出版社,1989.

[5]钟平,胡跃华,黄桂萍等. 氯化提金研究和工艺应用现状[J]. 赣南师范学院学报,1997(6):61~66

[6] 钟平,黄承玲,胡跃华. 酸性水溶液氯化提金新方法与工艺的研究[J]. 江西有色金属,2000,14(4):27~29

[7] 聂如林. 从含金物中无氰浸提金的方法:中国. 99121342.4[P].1999.11.11

[8] 凌敏,陈超球. 金矿的溴氧化浸出工艺试验[J]. 有色金属(冶炼部分),2004(1):27~30

[9] 宋庆双,李云巍.溴化法浸出提取金和银[J] .贵金属,1997,18(3):34~36

[10] 梁增扬. 一种快速无毒提金法:中国. 200710050500.6 [P].2007.11.8

[11] 宫丽媛,李芬,于洋等. 无污染碘化法提金工艺条件及再生研究[J]. 环境科学与管理,2011,36(5):64-70

[12] 李桂春,王会平.用碘-碘化物溶液从含金矿石中提取金[J].黑龙江科技学院学报, 2005(11): 339~342.

[13] Qi P.H, Hiskey.J.B. Dissolution kinetics of gold in iodide solutions[J]. Hydrometallurgy, 1991, 27: 47~51.

[14] 庞锡涛,张淑媛,徐琰. 硫氰酸盐法浸取金银的研究[J]. 黄金, 1992,13(9):33~36

[15] 杨中民,王光灿,杨春芬. 含砷难浸金矿的硫氰酸盐法提金[J].云南化工,1997(2):24-27

[16] 王清江,宗巍. 溴—硫氰酸盐体系浸取硫化矿中的金[J]. 华东师范大学学报〔自然科学版),1996(3):72~76

[17] 朱国才,方兆附,陈家墉. 多硫化物浸取含金硫化矿的研究[J]. 贵金属,1994,15(2):26~30

[18] 罗仙平,严群,彭会清. 用胺类萃取剂从多硫化物含金贵液中萃取金的研究[J].四川有色金属,2003(4):20~26

[19] 陈荩,姜涛,许时. 硫代硫酸盐浸金电化学研究[J]. 中南矿冶学院学报,1993,24(2):169~174

[20] 王政德. 氨性硫代硫酸盐对提高低品位金浸出率的试验研究[J].黄金,1995,16(2):42~46

[21] Block-Bolten A. Thiosulfate LeachinR of Gold from Sulfide Wastes[J]. Metals,1986,40 (7):697~701

[22] 郁能文,张箭. 石硫合剂法浸含金硫化矿的研究[J].有色冶炼,1999(6):46~51

[23] Zhang J, et al, Leaching Gold and Silver with Lime-Sulphur-Synthetic-Solution PART II Treating Ores with the L SSS.16th IPMI Conference, Arizona, USA, June 7-11, 1992.

[24] 傅平丰,孙春宝,康金星等. 石硫合剂法浸金的原理稳定性及应用研究进展[J]. 贵金属,2012,33(2):67~71

[25] 钟俊. 非氰浸金技术的研究及应用现状[J].黄金科学技术,2011,19(6):57~62

[26] 叶天竺.黄金开发手册[M].地矿部直属单位管理局,1994.5

[27] 刘志亮.加大浸出充气量稳定金浸出率[J]. 黄金,1996,45(8):45~48

[28] 王成钊,孙卫东,李文玉等.新型充气搅拌式浸出槽在氰化过程中的应用[J].矿山机械,2007,35(4):89-91